W hali produkcyjnej firmy GE Power Sp. z o.o. we Wrocławiu, podczas powstawania obiektu, zabudowana została centrala wentylacyjna. Urządzenie składa się z trzech sekcji: komory wentylatorów, komory filtracyjnej oraz komory nagrzewnic wodnych. Od tego czasu centrala była kilka razy modernizowana.

Najistotniejszą zmianą było wprowadzenie automatyki sterującej firmy Siemens. Dzięki temu usprawnieniu, uzyskano odpowiednie parametry nawiewanego powietrza do hali. Wykonane zostało to podczas remontu we wrześniu 2010 r. prowadzonego przez naszą firmę. W jego rezultacie osiągnęliśmy znaczne oszczędności związane z energią cieplną dostarczaną do nagrzewnic powietrza. Wykonaliśmy nową rozdzielnię zabezpieczająco – sterującą, zbudowaną na podzespołach firmy Siemens. W sekcji nagrzewnic wodnych przebudowaliśmy węzeł cieplny i wyposażyliśmy go w pompę obiegową oraz w zawór trójdrogowy wraz z płynnie sterowanym siłownikiem 0-10 V. Wymienione zostały również uszkodzone wymienniki ciepła i armatura odcinająca. Temperatura powietrza nawiewanego regulowana jest obecnie przez sterownik z tzw. logiką pogodową (dostosowanie ilości czynnika grzewczego wpływającego do nagrzewnic w stosunku do wartości temperatury powietrza: nawiewanego, na hali produkcyjnej oraz zewnętrznej).

fot.: szafa rozdzielnicy elektrycznej po pierwszej modernizacji

fot.: szafa rozdzielnicy elektrycznej wentylacji

fot.: zawór 3-drg. wraz z siłownikiem

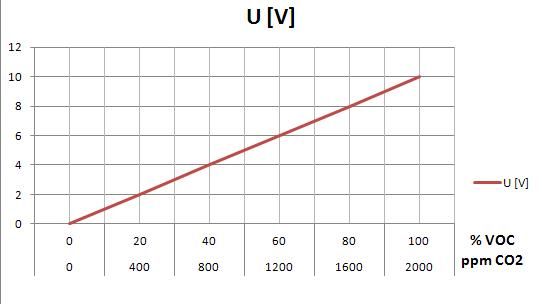

W nasza firma wykonała kolejną modernizację. Jej efekty to: zmniejszenie kosztów związanych z energia elektryczną oraz jeszcze wyższe oszczędności energii cieplnej. Głównym elementem dodatkowego systemu sterowania powietrzem nawiewanym jest teraz czujnik VOC (volatile organic compounds – lotne związki organiczne LZO) i CO2, który odczytuje parametry powietrza recyrkulacyjnego pobieranego z hali i tłoczonego do sekcji wentylatorów. Parametr VOC określa ilość LZO w skali %, natomiast parametr CO2 ilość dwutlenku węgla w skali ppm (od 0 do 2000 ppm)

fot.: schemat działania czujnika VOC i CO2

Silnik wentylatora nawiewnego o mocy 55 kW wyposażyliśmy w falownik. Aby zrealizować założenia logiki sterowania, do rozdzielni centrali wentylacyjnej musiały zostać dodane kolejne moduły Simatic firmy Siemens. Obecnie oszczędności, związane z energią cieplną i elektryczną, polegają na wykorzystaniu powietrza na hali produkcyjnej (jeden z kanałów wentylacyjnych jest wykorzystywany jako wywiewny).

fot.: kanał wywiewny - recyrkulacji

fot.: czujnik VOC i CO2 na kanale wywiewnym

Jeżeli parametry powietrza są poniżej wartości zadanej, wentylacja działa w obiegu zamkniętym. Prędkość nawiewanego powietrza jest wtedy niższa. Sterownik Simatic przetwarza sygnał z czujnika VOC/CO2 i zmniejsza częstotliwość na falowniku do 27 Hz. Silnik wentylatora pracuje wówczas na obciążeniu rzędu 10 % mocy nominalnej. Ciepłe powietrze zawraca do sekcji wentylatorów, skąd jest tłoczone z powrotem na halę produkcyjną (odzysk ciepła). Przepustnice czerpni głównej pozostają zamknięte. Siłownik zaworu trójdrogowego instalacji grzewczej odcina zasilanie, a nagrzewnice pracują w obiegu zamkniętym. W przypadku przekroczenia wartości zadanych dla powietrza na hali, sterownik daje sygnał do otwarcia przepustnic czerpni głównej oraz do zwiększenia obrotów silnika wentylatora (częstotliwość 50 Hz). Powietrze recyrkulacyjne jest wtedy mieszane ze świeżym, aż do osiągnięcia zadanych parametrów.

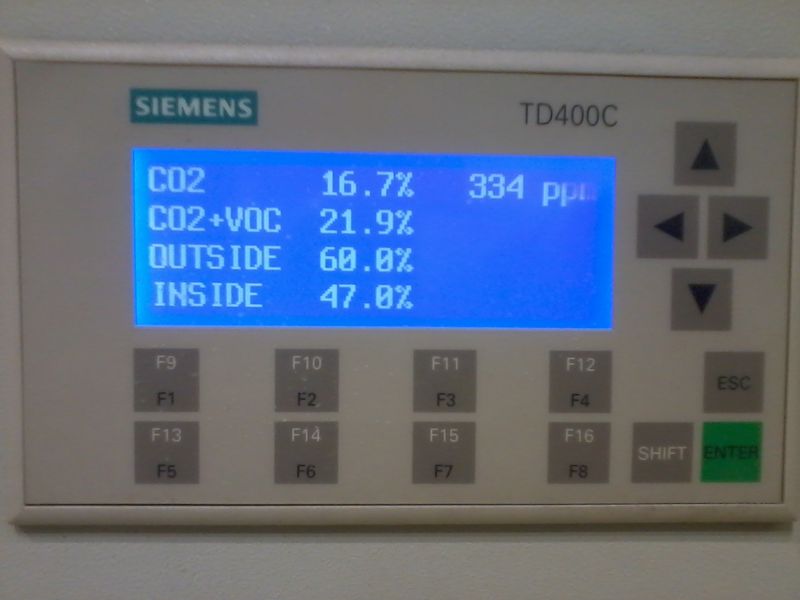

fot.: panel sterowania wraz z odczytem wartości VOC i CO2

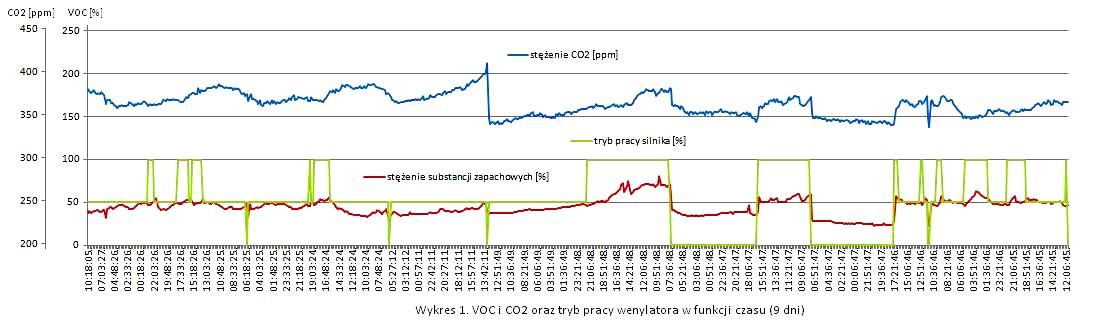

Przykładowy wykres CO2 i VOC w funkcji czasu przedstawiony jest na poniższej fotografii. W tym przypadku zarejestrowanych zostało 9 dni pracy układu wentylacji.

fot.: wykres VOC i CO2

Założenia do logiki sterowania zostały opracowane przez Józefa Wojtaszuka i Michała Brzezińskiego. Automatykę wykonał i zaprogramował pan Dariusz Bożek.

Na zakładzie produkcyjnym GE Power we Wrocławiu pracują już dwa układy wykorzystujące czujniki VOC do sterowania wentylacją technologiczną. ©

inż. Michał Brzeziński | Kierownik działu Klimatyzacja i Wentylacja

Partner Serwis Sp. z o.o. | Oddział we Wrocławiu

Mariusz Szpunar

Kierownik Oddziału Serwisu we Wrocławiu

609 114 475mariusz.szpunar@grupapartner.pl