Nasi Klienci starają się modernizować i rozwijać coraz więcej obiektów. Poszukują innowacji, a przede wszystkim ograniczenia kosztów swojej działalności z dużym naciskiem na ograniczenie zużycia energii elektrycznej.

Zgodnie z tym trendem, nasz Klient Michelin Polska w Olsztynie postawił na nieszablonowe rozwiązanie podczas modernizacji oświetlenia. Założeniem było stworzenie inteligentnego oświetlenia hali przy pomocy sterownika DALI na komponentach firmy HELVAR.

Jest to pierwsza tego typu modernizacja realizowana przez Michelin, a także pierwsza modernizacja realizowana przez oddział Partner Serwis w Olsztynie. Oprócz innowacyjnego podejścia do sterowania oświetleniem rozwiązanie charakteryzuje się wysoką żywotnością, szacowana na minimum 10 lat od założenia.

Realizowany przez nas projekt opierał się na DALI czyli uniwersalnym protokole komunikacyjnym do systemów oświetlenia. Protokół umożliwia komunikację między wszystkimi urządzeniami sterującymi: odbiornikiem świetlnym, sensorami ruchu i natężenia światła, a także włącznikiem. Magistrala DALI pozwala na przyporządkowanie poszczególnych opraw oświetleniowych wraz z ich sensorami do poszczególnych grup. Pamięć urządzenia pozwala na utworzenie 16 takich grup, a pod jedną magistralę możemy podpiąć maksymalnie 64 urządzenia. Oczywiście istnieje możliwość łączenia magistral i powiększanie maksymalnej liczby urządzeń.

Stworzenie takiego systemu pozwala nam na personalizowanie oświetlenia. Dostosowanie oświetlenia do nowych trybów pracy bez wymiany osprzętu. Cała procedura odbywa się poprzez programowanie np. inny podział na strefy oświetlenia, zwiększenie/zmniejszenie natężenia.

Realizowany przez nasz oddział projekt oparliśmy na oprogramowaniu i komponentach firmy HELVAR.

Nasz projekt zakładał modernizację istniejącego oświetlenia na oświetlenie energooszczędne i inteligentne, w tym utworzenie 3 głównych scen świetlnych:

Dodatkowo utworzenie punktów świetlnych:

Głównym założeniem projektu było dostosowanie oświetlenia do konkretnie wymaganych scen w celu obniżenia natężenia dla poszczególnych stref na hali. Przyczyniło się to do zmniejsza zużycia energii, co znacząco wpływa na poprawę wskaźników ekologicznych, które obecnie w wielu firmach stawiane są na pierwszym miejscu, zaraz za produkcją.

Do projektu wykorzystaliśmy:

Po wykonaniu niezbędnych obliczeń i pomiarów zamontowano wyżej opisane oprawy w 3 rzędach:

Takie rozmieszczenie jest uwarunkowane wymaganiami, jakie postawił nam Klient. Najważniejszy jest rząd II, gdzie odbywa się produkcja. Tam musimy zapewnić największe natężenie światła. Dodatkowo, natężenie oświetlenia (poprzez działanie sensorów) również będzie uwarunkowane obecnością operatorów pod maszyną.

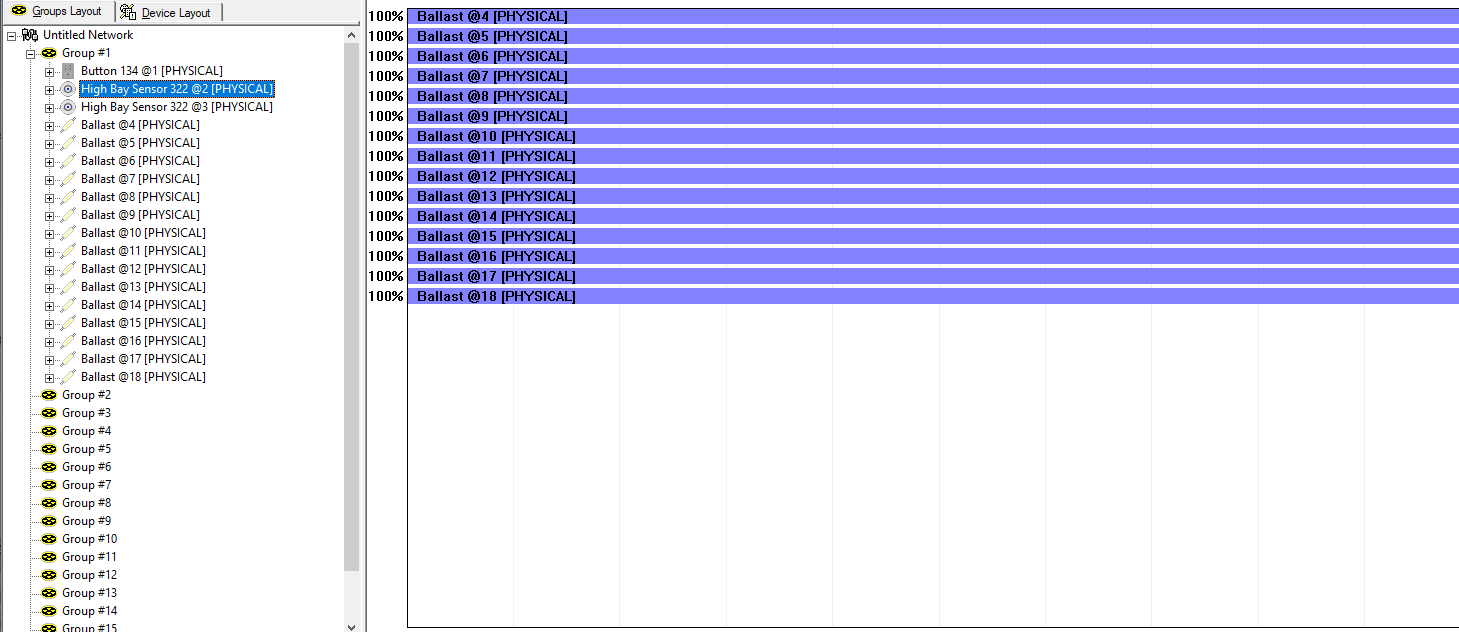

W związku z tym, najważniejszym zadaniem było odpowiednie zaprogramowanie i przypisanie oświetlenia w oprogramowaniu DALI, co jest przedstawione na fot. 1.

Fot. 1.: Projektowanie wszystkich komponentów

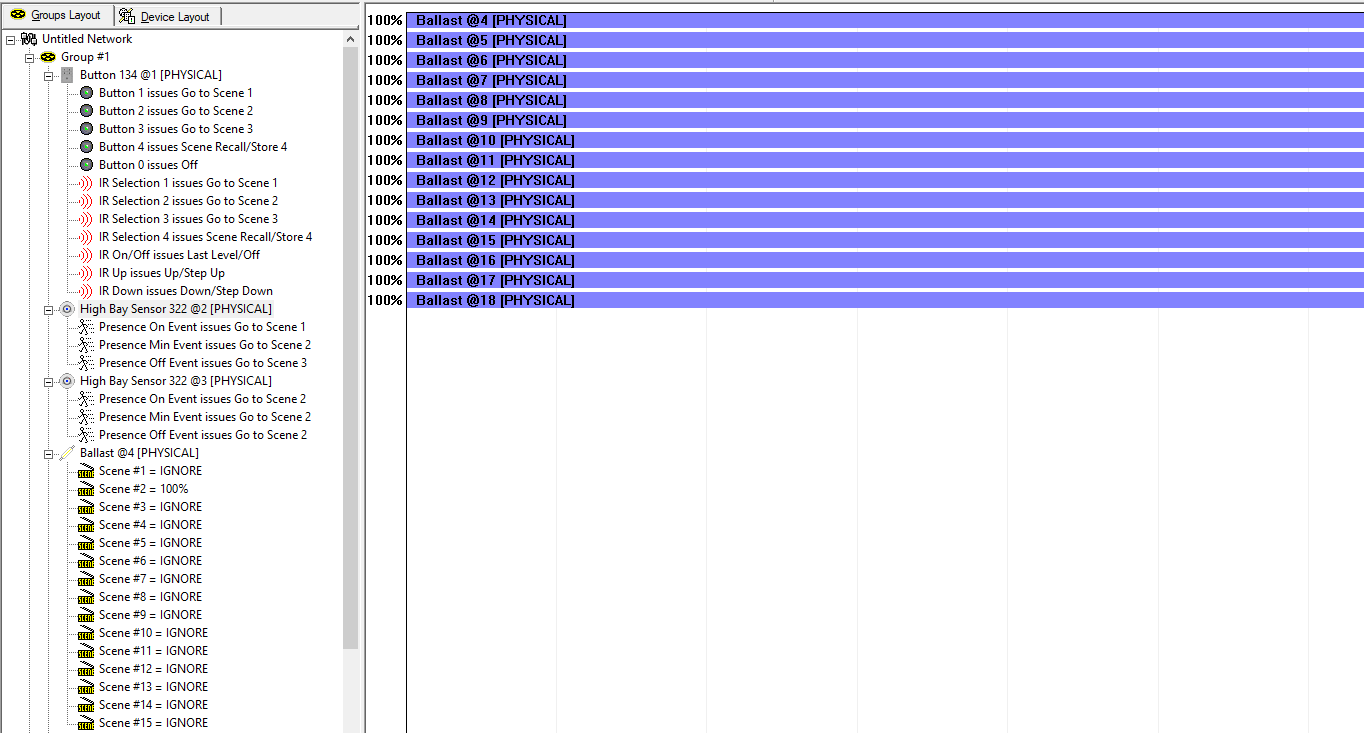

Projekt wymagał utworzenia 3 niezależnych scen oświetleniowych. Dodatkowo każda z tych 3 scen musi reagować na multisensor i dostosowywać oświetlenie do panujących warunków.

Np. oświetlenie w rzędzie II utworzyło scenę 2, która podczas produkcji ma parametry 500 lx, w przypadku nie wykrycia produkcji automatycznie spada do 150 lx. Dodatkowo można włączyć tryb konserwacji, który ma wartość 100 lx. W taki sposób możemy rozpatrywać każdą ze scen, co daje nam 9 różnych konfiguracji oświetlenia bazujących na 2 multisensorach – fot. 2.

Fot. 2.: Przypisanie multisensorów do warunków scen

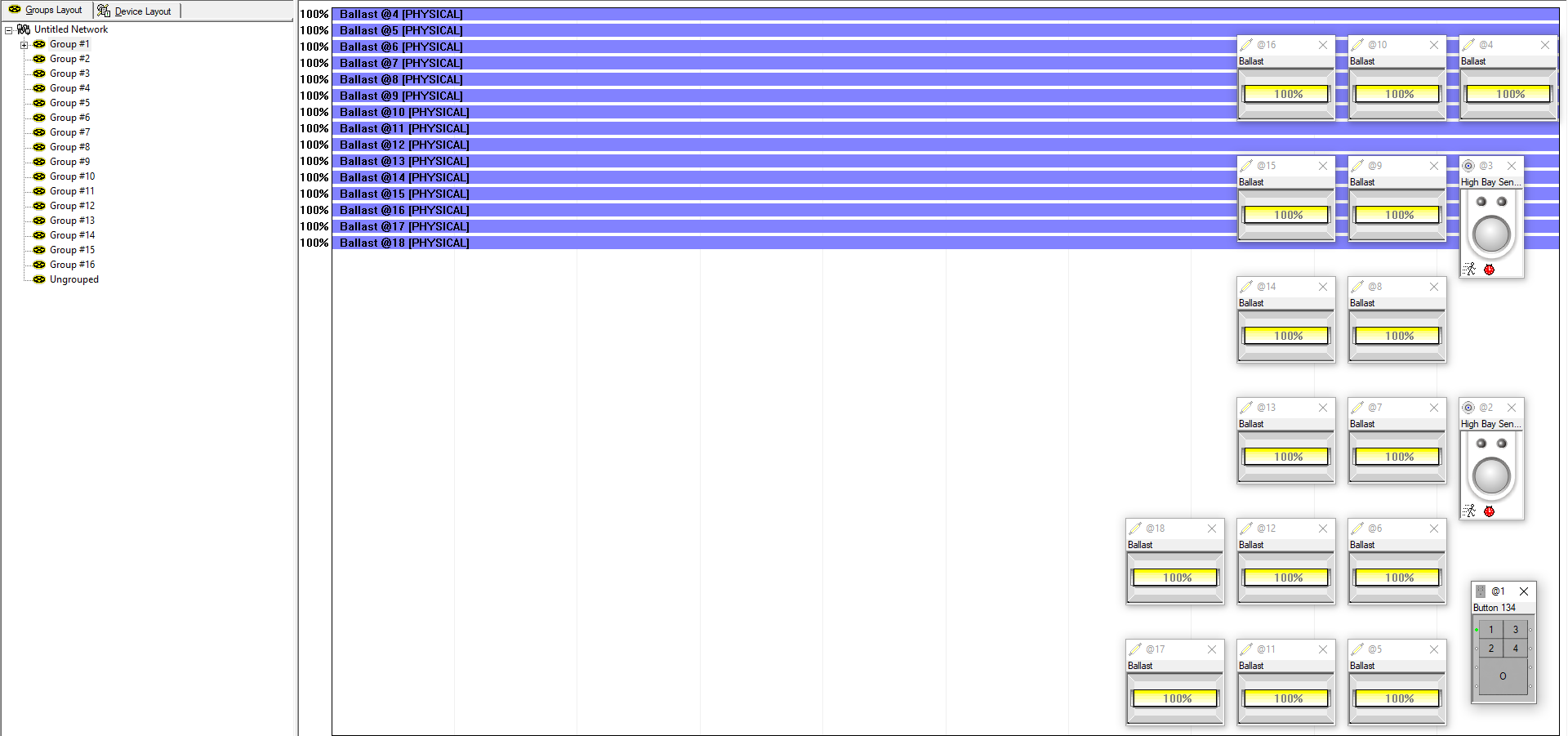

Po całkowitym zaprojektowaniu wymaganych scen utworzono panel kontrolujący system z poziomu komputera. Dzięki temu na bieżąco, w trybie online można wprowadzać niezbędne modyfikację. Panel kontrolujący przedstawiono na fot. 3.

Fot. 3.: Panel kontrolujący system

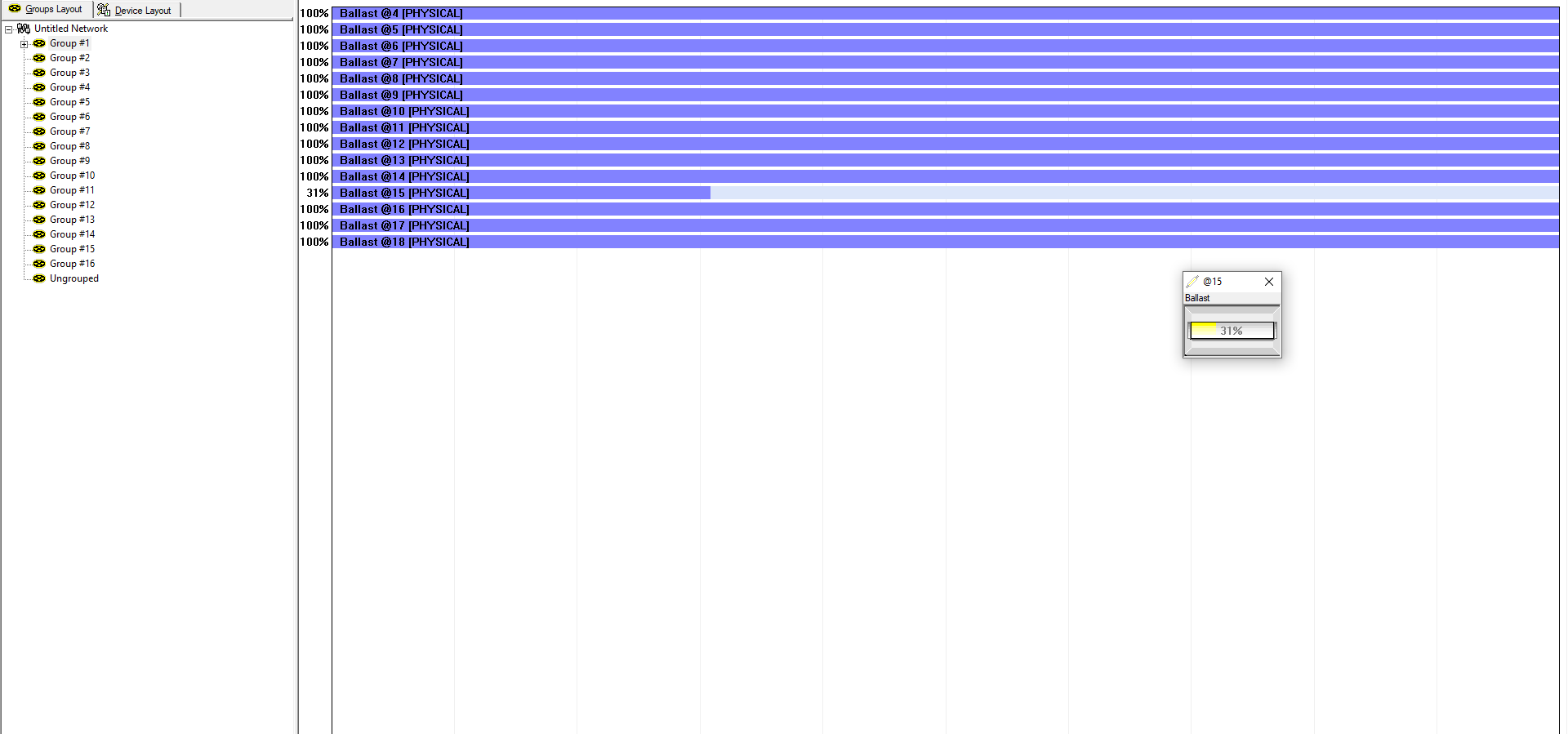

Za pomocą utworzonego panelu możemy sami zwiększać/zmniejszać natężenie poszczególnych, zaprogramowanych opraw oświetleniowych za pomocą komputera (fot. 4).Dodatkowo możemy sterować oświetleniem poprzez programowanie przycisku, zmianę scen czy awaryjne wyłączenie. Widzimy również działanie sensora oraz mamy informacje czy sensor wykrywa ruch/obecność operatora na maszynie.

Fot. 4.: Ręczne zmniejszenie natężenia światła do 31% mocy maksymalnej

Po utworzeniu niezbędnych scen i warunków przypisano je do zaprogramowanego przycisku, umieszczonego na nowej rozdzielnicy zrobionej przez nasz oddział. Rozdzielnica i przycisk pokazane są na fot. 5 oraz fot. 6.

Fot. 5.: Rozdzielnica po modernizacji

Fot. 6.: Przycisk sterujący

Przycisk zaprojektowano w następujący sposób:

Po załączeniu trybu normalnego multisensor na bieżąco reaguje i dostosowuje oświetlenie do jednego z przypisanych trybów. Wszystko jest uzależnione od tego czy wykryje operatora przy maszynie, czy nie. Hale po wykonanej modernizacji przedstawiono na fot. 7. Przedstawiono tam w pełni zakończoną modernizację, po odpowiednim zaprogramowaniu oświetlenia. Operator wykryty przez multisensor powoduje załączenie trybu pracy- 500 lx. ©

Fot. 7.: Zmodernizowane oświetlenie hali

Mateusz Rokicki | Inżynier serwisu

Partner Serwis Sp.z o.o. | Oddział w Olsztynie

Arkadiusz Stępkowski

Dyrektor Centrum Serwisowego w Elblągu

605 051 650arkadiusz.stepkowski@grupapartner.pl

Marcin Buczkowski

Kierownik Oddziału Serwisu w Kwidzynie

785 883 503marcin.buczkowski@grupapartner.pl